Puertas interiores de calidad de muebles.

Usando tecnología de punta, Nießing produce puertas interiores con calidad de muebles.

Configuración altamente flexible

El fabricante de puertas con sede en Borken, Nießing, ha puesto parte de su producción sobre una base nueva y sólida. El nuevo sistema de almacenamiento de paneles alimenta automáticamente tanto la sierra horizontal como el nuevo CNC de alto rendimiento. Esto puede sonar como "masa" al principio, pero tiene un trasfondo completamente diferente: la tecnología ultramoderna permite la producción flexible y precisa de puertas interiores absolutamente individuales, que son de la liga más alta en términos de calidad hasta el último detalle. .

Nießing produce puertas interiores de alta calidad en un total aproximado de 10.000 m2 en Borken, en el noroeste de Renania del Norte-Westfalia, cerca de la frontera holandesa. El negocio familiar está dirigido por Josef Nießing (66) y su hijo Jonas (33). Los dos maestros carpinteros invirtieron mucho el año pasado en una nueva sala de producción y tecnología de máquinas de última generación, marcando así el rumbo para el futuro.

Socio fuerte para el comercio y la industria

Ya en la década de 1970, la empresa se especializó exclusivamente en la producción de puertas interiores. Al principio se trataba de elementos especiales para la industria de puertas a gran escala. Desde el año 2000 en adelante, Nießing realizó inversiones específicas en el desarrollo de su propia marca. De esta forma, la empresa ha conseguido consolidarse como proveedor de puertas de interior de alta calidad, en particular a carpinteros y carpinteras. Hoy, esta área hace una contribución significativa a las ventas, y la tendencia va en aumento. Josef Nießing: “Nos destacamos especialmente con nuestros compañeros carpinteros y carpinteros por nuestro alto nivel de calidad y nuestra gran flexibilidad. Por supuesto, no encontrarás una puerta de 250 euros aquí con nosotros”.

Hoy en día, más de 200 carpinteros y carpinteros confían en una asociación con Nießing. La empresa sigue siendo un proveedor y socio muy buscado y fiable para soluciones especiales como proveedor de la industria.

La esposa de Josef Nießing, Mechthild, que se encarga del marketing, resume lo que representa la empresa familiar: "Nos consideramos un socio para nuestros clientes del sector de la carpintería y la industria de puertas. El objetivo siempre debe ser lograr juntos el éxito a largo plazo”.

La empresa emplea a 44 personas. La formación también es muy importante en el gremio de carpinteros. Josef Nießing: “Siempre tenemos de cuatro a cinco aprendices. Para nosotros es importante que trabajen con nosotros a modo de prueba o que hagan una pasantía de antemano”.

Almacén automático alimenta sierra y CNC

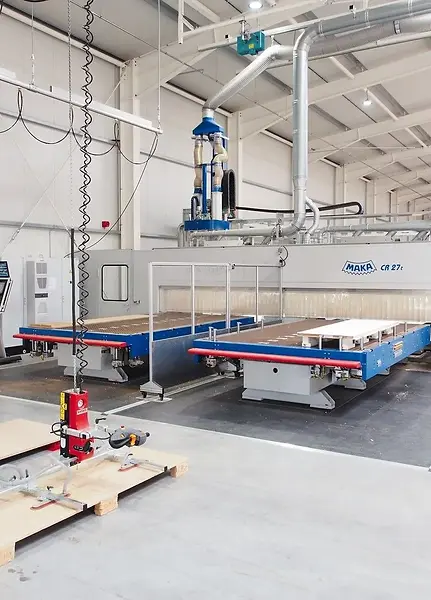

El año pasado, Nießing amplió su producción en una nave de 2500 m2. Motivo: El corte de paneles y el procesamiento CNC se han llevado a un nuevo nivel. La pieza central es un sistema de almacenamiento de paneles completamente automático CSF de Barbaric. Esto alimenta tanto la seccionadora de paneles Schelling fh 4 como el centro de mecanizado CNC CR 27t de alto rendimiento de Maka.

Jonas Nießing está muy satisfecho: "Con el almacenamiento Barbaric podemos manejar prácticamente todos los paneles de hasta 300 kg que procesamos, incluso los más difíciles. Para que esto funcione, Barbaric escribió más de 25 programas para el manipulador. En un futuro próximo, se adaptará para manipular paneles aislantes de fibra de madera con pinzas de aguja.

Nießing ocupa actualmente alrededor de 60 espacios en el almacén de 35 m de largo, clasificados tanto de forma caótica como por orden. Estos son completos, medios y cualquier otro formato, pero también piezas semielaboradas y sobrantes. Gracias a la unidad giratoria de 90°, los paneles se pueden almacenar en todas las direcciones. Los paneles se miden y pesan durante cada proceso de reapilamiento. También a bordo del campamento Barbaric se encuentra la impresora de etiquetas LPS. Con esta unidad, los paneles se pueden etiquetar antes de cortarlos.

CNC de alto rendimiento configurado individualmente

Lo más destacado en la nueva sala es el nuevo centro de mecanizado Maka CNC. Junto con Michael Meer, Gerente de Ventas Norte de Maka, Josef y Jonas Nießing pasaron horas y media noche pensando, sudando y discutiendo. Al final, han definido una máquina configurada muy individualmente que cumple con los altos estándares de calidad y rendimiento.

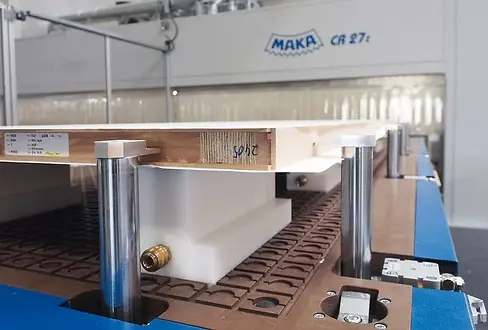

El centro de mecanizado CNC de 5 ejes CR27 t tiene dos mesas móviles en diseño tándem que se pueden acoplar si es necesario. El área de trabajo (dimensiones del cubo) con una longitud total de herramienta de 200 mm y un diámetro de herramienta de 60 mm es de 2200 x 4100 x 400 mm por mesa. El pasillo central entre las dos mesas permite cargar desde tres lados: manualmente desde el frente o desde el costado de la mesa, y de forma totalmente automática desde la parte posterior del almacenamiento del panel. Esto ofrece al fabricante de puertas una flexibilidad extremadamente alta. Las mesas de la máquina tienen una carrera de extensión extendida. Esto significa que el Maka se puede cargar automáticamente desde el almacenamiento del panel sin ningún problema.

Padre e hijo son verdaderos fanáticos de la tecnología y me explican los muchos detalles emocionantes de la máquina. Estaban particularmente cautivados por una cosa: el husillo de 5 ejes (26 kW) con el sistema Galaxy Drive de Wittenstein. "El husillo es increíble porque no tiene juego y nos permite lograr un rendimiento de mecanizado muy alto".

Las mesas de rejilla de resina fenólica están equipadas con ranuras fresadas para la inserción de cordones de sellado. Cada mesa tiene siete topes longitudinales para piezas de trabajo que se pueden bajar neumáticamente, diseñados como cilindros de elevación y giro con una lengüeta de tope para chapas que sobresalen. La máquina tiene una gran cantidad de detalles de equipos especiales, que incluyen:

-

14 circuitos de sujeción por vacío por mesa de máquina

-

Husillo de fresado adicional de 4 ejes HSK F63, 26 kW

-

Almacén de herramientas de cadena con 33 puestos para unidad de 5 ejes

-

dos almacenes de herramientas de plataforma giratoria con 20 lugares cada uno para la unidad de 4 ejes

-

una barra de succión con elevación automática por mesa (0 – 400 mm, ajustable de forma variable)

-

dos sistemas automáticos de medición de herramientas y detección de roturas con rayo láser

-

Sonda 3D con transmisión por radio

-

Sistema de cámaras para la monitorización de procesos

-

Sistema de proyección láser de contorno Maka.

-

Software CAD/CAM independiente de la máquina

Para el diseño y la conexión de la máquina, los fabricantes de puertas utilizan una combinación de AutoCAD y el software CAM independiente de la máquina NC-Hops para la producción de puertas de Direkt CNC-Systems. Jonas Nießing: "Ahora que estamos bien posicionados en términos de tecnología de máquinas, ya estamos trabajando intensamente en un nuevo software CAD".

KeraTür investiert in 5-Achs-CNC-Komplettbearbeitung für Türblätter

Handwerk trifft Technik

Mit einer außergewöhnlich hohen Wertschöpfungstiefe produziert KeraTür in Raesfeld hochwertige Haustüren in allen Stilrichtungen und mit interessanten Alleinstellungsmerkmalen. Für die flexible Komplettbearbeitung der Türblätter hat das Unternehmen in eine 5-Achs-CNC von Maka investiert – was u. a. einen deutlichen Produktivitätsschub mit sich brachte.

KeraTür macht nur eines, aber das besonders gut: Haustüren aus Holz. Diese bieten u. a. passivhaustaugliche Wärmedämmwerte ab 0,64 W/m2K sowie Sicherheitsklassen bis RC3. Wichtigste Säule ist die enge Zusammenarbeit mit der Fertighausindustrie. Ebenso werden Privatkunden bedient – inklusive Beratung in der Ausstellung sowie Montage und Service vor Ort. Auch für Händler und Tischler empfiehlt sich das Unternehmen als Partner. Julian Kemming (40), dessen Urgroßvater die Tischlerei gründete: „Bei uns trifft flexible Maschinentechnik auf traditionelle Handarbeit.“

In Sachen Konstruktion wird auf Entwicklungen aus dem eigenen Haus gesetzt. Als Türrahmen kommt ein eigens entwickeltes Blockzargensystem mit 120 mm Profilstärke anstatt eines herkömmlichen Blendrahmens zum Einsatz. Das ist ein interessantes Alleinstellungsmerkmal in puncto Stabilität und auch Optik, da alle Rahmenriegel die gleiche Ansichtsbreite im eingebauten Zustand haben. Die Türblätter sind 94 mm dick und in zweischaliger Verbundbauweise ausgeführt.

Die Produktpalette reicht vom preisbewussten Serienprogramm bis hin zu individuellen High-End-Lösungen. KeraTür wurde bereits viermal mit dem RedDot-Design-Award für innovatives Produktdesign ausgezeichnet. Attraktiv in Szene gesetzt wird das Portfolio in der hauseigenen, 200 m2 großen Ausstellung am Firmensitz in Raesfeld.

Sehr hohe Wertschöpfungstiefe

Mit seinen insgesamt rund 70 Mitarbeiterinnen und Mitarbeitern – davon 50 in der Produktion – setzt der Haustürhersteller auf eine extrem hohe Fertigungstiefe. Gekauft wird das Schnittholz direkt beim Sägewerk. Nach sechsmonatiger Freiluftlagerung wird das Holz in modernen Kammern schonend getrocknet und dann erst im eigenen Betrieb entsprechend weiterverarbeitet. Ob Kanteln, Türrohlinge, Füllungen, Aufdoppelungen und mehr: KeraTür produziert all diese Komponenten komplett selber, um keinerlei Kompromisse in Sachen Qualität bei den jährlich insgesamt rund 3500 bis 4000 produzierten Haustüren eingehen zu müssen. „Das hat auch mit Termintreue zu tun, die wir sehr großschreiben“, so Julian Kemming. „Wir liefern zuverlässig innerhalb von drei Wochen ab Bestellung. Das schaffen wir nur, weil die komplette Lieferkette im eigenen Haus ist.“ Um das zu realisieren, ist auch ein sehr flexibler und leistungsstarker Maschinenpark erforderlich.

Flexible Komplettbearbeitung der Türblätter

Die CNC-Bearbeitung der Kanteln wird seit 2014 auf einer Conturex aus dem Hause Weinig ausgeführt. Die Türblattbearbeitung erfolgt seit 30 Jahren zuverlässig auf einem CNC-Bearbeitungszentrum mit zwei Tischen der Fa. Heian. Um flexibler auf die stetig gewachsene Auftragslage mit höheren Produktionskapazitäten zu reagieren, hat man sich zur Investition in ein zweites CNC-BAZ entschieden. Zunächst wurden dazu alle namhaften CNC-Hersteller am Markt gescreent. Aufgrund der hohen Zerspanungsleistung beim Fräsen von bis zu 150 mm dicken Türblättern braucht es eine sehr robuste Bauweise. Daher kam nur eine schwere Tischmaschine mit festem Portal infrage. Kemming: „Nach dem ersten Gespräch mit Michael Meer von Maka Nord war klar, dass Maka der richtige Partner für uns ist.“ Das Unternehmen entschied sich für das 5-Achs-Bearbeitungszentrum CR 27s. „Gemeinsam mit Michael Meer haben wir eine optimale Lösung für uns erarbeitet.“

Zudem hat Kemming sich intensiv mit Kollegen, beispielsweise mit dem Innentürhersteller Nießing aus dem nahegelegenen Borken, ausgetauscht, der ebenfalls auf Maka-CNC-Technologie bei der Türblattbearbeitung setzt.

Starke Features, unkomplizierte Anbindung

Die Maka bietet einen flexiblen Arbeitsbereich von 3000 x 1500 x 400 mm. An Bord hat sie ein Hightech-5-Achs-Universalaggregat mit Galaxie-Antrieb und einer Leistung von 26 kW. Die sehr hohe Verdrehsteifigkeit und Nullspiel sorgen für hochpräzise Bearbeitungsergebnisse.

Für das Spannen auf dem Rastertisch wurden spezielle Vakuum-Blocksauger entwickelt. Als Anschlag kommen absenkbare Anschlagbolzen zum Einsatz. Diese lassen sich noch um 90° verdrehen, falls das Werkstück einen Falz- bzw. Furnierüberstand hat. Zudem hat sich die Laser-Positionierung von Sauger und Werkstück bewährt. Der Kettenwerkzeugwechsler hat 51 Plätze. Hinzu kommt ein zusätzlicher Pick-up-Platz für drei weitere große Werkzeuge bzw. Aggregate. Die Bohr- und Fräsaggregate lieferte – wie zuvor bereits für die Heian und Conturex – die Fa. Grotefeld. „Auch hier lief die Abstimmung hervorragend und mit der Performance sind wir sehr zufrieden.“ Um das manuelle Schleifen auf die Maschine zu verlagern, hat man sich an den Schleifexperten Arminius gewandt. „Die für uns entwickelten Schleifaggregate arbeiten sehr präzise und mit einer langen Standzeit. So wird dieser sonst zeitaufwendige Arbeitsschritt den Kollegen im Bankraum erspart.“

Angesteuert wird die Maka (sowie auch die Conturex) von der CAD/CAM-Software Alphacam. Julian Kemming: „Das ist eine in der Praxis bewährte Lösung, die auch bei uns perfekt funktioniert.“ Unterm Strich freut Kemming sich über spürbar schnellere Bearbeitungs- und Werkzeugwechselzeiten.

KeraTür GmbH & Co. KG 46348 Raesfeld www.keratuer.de

BM-Fotos: Christian Närdemann