Innentüren in Möbelqualität

Nießing produziert mit hochmoderner Technik Innentüren in Möbelqualität

Hochflexibel aufgestellt

Der Borkener Türenhersteller Nießing hat einen Teil seiner Fertigung auf bärenstarke neue Beine gestellt. Das neue Plattenlager beschickt automatisch sowohl die liegende Säge als auch die neue Hochleistungs-CNC. Das klingt vielleicht zunächst nach „Masse“, hat aber einen ganz anderen Hintergrund: Die hochmoderne Technologie ermöglicht die flexible und präzise Produktion absolut individueller Innentüren, die bis ins letzte Detail qualitativ alleroberste Liga sind.

Auf insgesamt rund 10 000 m2 produziert Nießing in Borken im Nordwesten Nordrhein-Westfalens nahe der niederländischen Grenze hochwertige Innentüren. Geführt wird der Familienbetrieb von Josef Nießing (66) und seinem Sohn Jonas (33). Die beiden Tischlermeister haben im vergangenen Jahr ganz erheblich in eine neue Produktionshalle und hochmoderne Maschinentechnologie investiert und damit die Weichen für die Zukunft gestellt.

Starker Partner für Handwerk und Industrie

Bereits in den 70er-Jahren hat sich das Unternehmen ausschließlich auf die Produktion von Innentüren spezialisiert. Zunächst waren dies im großen Stil Sonderelemente für die Türenindustrie. Ab dem Jahr 2000 hat Nießing dann gezielt in die Entwicklung der eigenen Marke investiert. So hat man es geschafft, sich insbesondere auch bei Schreinern und Tischlern als Zulieferer hochwertiger Innentüren zu etablieren. Dieser Bereich trägt heute wesentlich zum Umsatz bei, Tendenz steigend. Josef Nießing: „Bei unseren Tischler- und Schreinerkollegen punkten wir ganz besonders mit unserem hohen Qualitätsniveau und unserer großen Flexibilität. Eine 250-Euro-Tür sucht man bei uns dementsprechend natürlich vergeblich.“

Mehr als 200 Schreiner und Tischler setzen heute auf eine Partnerschaft mit Nießing. Nach wie vor ist das Unternehmen auch als Zulieferer für die Industrie ein überaus gefragter und zuverlässiger Zulieferer und Partner für Sonderlösungen.

Josef Nießings Ehefrau Mechthild, die sich um das Marketing kümmert, bringt auf den Punkt, wofür der Familienbetrieb steht: „Wir verstehen uns als Partner unserer Kunden aus dem Tischlerhandwerk und der Türenindustrie. Ziel muss es immer sein, gemeinsam und langfristig Erfolg zu haben.“

Das Unternehmen beschäftigt 44 Mitarbeiterinnen und Mitarbeiter. Auch Ausbildung wird in dem Innungsbetrieb des Tischlerhandwerks großgeschrieben. Josef Nießing: „Wir haben immer vier bis fünf Auszubildende. Wichtig ist uns dabei, dass diese grundsätzlich zuvor zur Probe bei uns arbeiten bzw. ein Praktikum machen.“

Automatisches Lager beschickt Säge und CNC

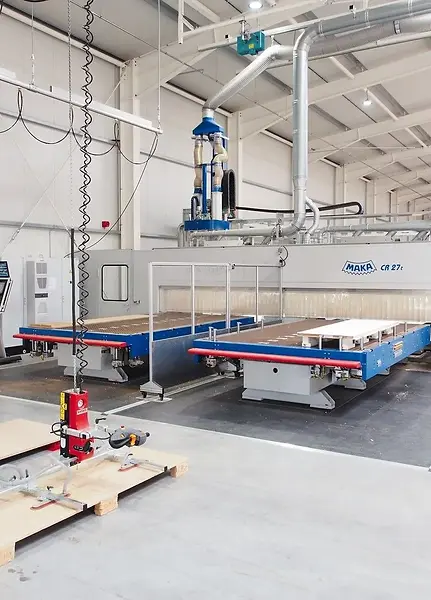

Im vergangenen Jahr hat Nießing seine Produktion um eine 2500 m2 große Halle erweitert. Grund: Der Plattenzuschnitt und die CNC-Bearbeitung wurden auf ein neues Level gehoben. Herzstück ist ein vollautomatisches Plattenlager CSF aus dem Hause Barbaric. Dieses beschickt sowohl die Schelling-Plattenaufteilsäge fh 4 als auch das Hochleistungs-CNC-Bearbeitungszentrum CR 27t von Maka.

Jonas Nießing zeigt sich sehr zufrieden: „Mit dem Barbaric-Lager können wir praktisch sämtliche Platten bis 300 kg handhaben, die wir verarbeiten – auch sehr schwierige. Damit das funktioniert, hat Barbaric mehr als 25 Programme für den Manipulator geschrieben. Demnächst soll dieser noch mit Nadelgreifern fit für das Handling von Holzfaserdämmplatten gemacht werden.

Aktuell belegt Nießing in dem 35 m langen Lager rund 60 Plätze, sortenrein sowie auch chaotisch oder kommissionsweise. Das sind Voll-, Halb- und beliebige weitere Formate, aber auch Halbfertigteile und Reste. Dank der 90°-Dreheinheit können die Platten in alle Richtungen gelagert werden. Bei jedem Umstapelprozess werden die Platten vermessen und gewogen. Ebenfalls an Bord des Barbaric-Lagers ist der Labeling Printer LPS. Mit dieser Einheit können Platten bereits vor dem Zuschnitt etikettiert werden.

Individuell konfigurierte Hochleistungs-CNC

Ein echtes Sahnestück in der neuen Halle ist das neue Maka-CNC-Bearbeitungszentrum. Zusammen mit Michael Meer, Maka-Vertriebsleiter Nord, haben Josef und Jonas Nießing so manche Stunde und halbe Nächte lang überlegt, geschwitzt und diskutiert. Am Ende haben sie eine sehr individuell konfigurierte Maschine definiert, die den hohen Ansprüchen an Qualität und Performance gerecht wird.

Das 5-Achs-CNC-Bearbeitungszentrum CR27 t verfügt über zwei bei Bedarf koppelbare Fahrtische in Tandemausführung. Der Arbeitsbereich (Würfelmaß) bei einer Werkzeug-Gesamtlänge von 200 mm und einem Werkzeugdurchmesser von 60 mm beträgt je Tisch 2200 x 4100 x 400 mm. Durch den Mittelgang zwischen den beiden Tischen ist eine Beschickung von drei Seiten möglich: manuell von vorne oder von der Tischseite aus sowie vollautomatisch von hinten aus dem Plattenlager. Das bietet dem Türenhersteller eine extrem hohe Flexibilität. Die Maschinentische verfügen über einen erweiterten Ausfahrhub. Somit kann die Maka problemlos automatisch aus dem Plattenlager heraus beschickt werden.

Vater und Sohn sind echte Technikfreaks und erklären mir die vielen spannenden Details der Maschine. Eines hat es ihnen besonders angetan: die 5-Achs-Spindel (26 kW) mit Galaxie-Antriebssystem von Wittenstein. „Die Spindel ist der Hammer, denn sie ist völlig spielfrei und ermöglicht uns eine sehr hohe Bearbeitungsperformance.“

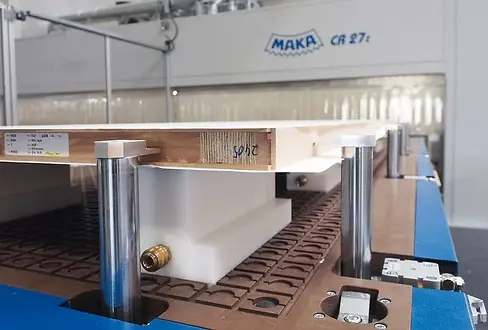

Die Phenolharz-Rastertische sind ausgestattet mit Nutfräsungen zum Einlegen von Dichtschnüren. Jeder Tisch verfügt über sieben pneumatisch absenkbare Werkstück-Längsanschläge, ausgeführt als Hub-Schwenkzylinder mit Anschlagzunge für Furnierüberstände. Die Maschine verfügt über eine große Anzahl besonderer Ausstattungsdetails, u. a.:

-

14 Vakuum-Spannkreise je Maschinentisch

-

Zusätzliche 4-Achs-Frässpindel HSK F63, 26 kW

-

Ketten-Werkzeugmagazin mit 33 Plätzen für 5-Achs-Aggregat

-

zwei Drehteller-Werkzeugmagazine mit je 20 Plätzen für das 4-Achs-Aggregat

-

je Tisch eine Absaugleiste mit automatischem Hub (0 – 400 mm, variabel einstellbar)

-

zwei automatische Werkzeugvermessungs- und Bruchkontroll-Systeme mit Laserstrahl

-

3D-Messtaster mit Funkübertragung

-

Kamerasystem zur Prozessüberwachung

-

Maka-Konturlaser-Projektionssystem.

-

Maschinenunabhängige CAD/CAM-Software

Für die Konstruktion sowie die Maschinenanbindung nutzen die Türenbauer eine Kombination aus AutoCAD und der maschinenunabhängigen CAM-Software NC-Hops für die Türenfertigung aus dem Hause Direkt CNC-Systeme. Jonas Nießing: „Nachdem wir jetzt maschinentechnisch bestens aufgestellt sind, befassen wir uns aktuell bereits intensiv mit einer neuen CAD-Software.“

BM-Fotos: Christian Närdemann

https://www.bm-online.de/praxis-und-kollegentipps/zu-gast-beim-kollegen/hochflexibel-aufgestellt/

KeraTür investiert in 5-Achs-CNC-Komplettbearbeitung für Türblätter

Handwerk trifft Technik

Mit einer außergewöhnlich hohen Wertschöpfungstiefe produziert KeraTür in Raesfeld hochwertige Haustüren in allen Stilrichtungen und mit interessanten Alleinstellungsmerkmalen. Für die flexible Komplettbearbeitung der Türblätter hat das Unternehmen in eine 5-Achs-CNC von Maka investiert – was u. a. einen deutlichen Produktivitätsschub mit sich brachte.

KeraTür macht nur eines, aber das besonders gut: Haustüren aus Holz. Diese bieten u. a. passivhaustaugliche Wärmedämmwerte ab 0,64 W/m2K sowie Sicherheitsklassen bis RC3. Wichtigste Säule ist die enge Zusammenarbeit mit der Fertighausindustrie. Ebenso werden Privatkunden bedient – inklusive Beratung in der Ausstellung sowie Montage und Service vor Ort. Auch für Händler und Tischler empfiehlt sich das Unternehmen als Partner. Julian Kemming (40), dessen Urgroßvater die Tischlerei gründete: „Bei uns trifft flexible Maschinentechnik auf traditionelle Handarbeit.“

In Sachen Konstruktion wird auf Entwicklungen aus dem eigenen Haus gesetzt. Als Türrahmen kommt ein eigens entwickeltes Blockzargensystem mit 120 mm Profilstärke anstatt eines herkömmlichen Blendrahmens zum Einsatz. Das ist ein interessantes Alleinstellungsmerkmal in puncto Stabilität und auch Optik, da alle Rahmenriegel die gleiche Ansichtsbreite im eingebauten Zustand haben. Die Türblätter sind 94 mm dick und in zweischaliger Verbundbauweise ausgeführt.

Die Produktpalette reicht vom preisbewussten Serienprogramm bis hin zu individuellen High-End-Lösungen. KeraTür wurde bereits viermal mit dem RedDot-Design-Award für innovatives Produktdesign ausgezeichnet. Attraktiv in Szene gesetzt wird das Portfolio in der hauseigenen, 200 m2 großen Ausstellung am Firmensitz in Raesfeld.

Sehr hohe Wertschöpfungstiefe

Mit seinen insgesamt rund 70 Mitarbeiterinnen und Mitarbeitern – davon 50 in der Produktion – setzt der Haustürhersteller auf eine extrem hohe Fertigungstiefe. Gekauft wird das Schnittholz direkt beim Sägewerk. Nach sechsmonatiger Freiluftlagerung wird das Holz in modernen Kammern schonend getrocknet und dann erst im eigenen Betrieb entsprechend weiterverarbeitet. Ob Kanteln, Türrohlinge, Füllungen, Aufdoppelungen und mehr: KeraTür produziert all diese Komponenten komplett selber, um keinerlei Kompromisse in Sachen Qualität bei den jährlich insgesamt rund 3500 bis 4000 produzierten Haustüren eingehen zu müssen. „Das hat auch mit Termintreue zu tun, die wir sehr großschreiben“, so Julian Kemming. „Wir liefern zuverlässig innerhalb von drei Wochen ab Bestellung. Das schaffen wir nur, weil die komplette Lieferkette im eigenen Haus ist.“ Um das zu realisieren, ist auch ein sehr flexibler und leistungsstarker Maschinenpark erforderlich.

Flexible Komplettbearbeitung der Türblätter

Die CNC-Bearbeitung der Kanteln wird seit 2014 auf einer Conturex aus dem Hause Weinig ausgeführt. Die Türblattbearbeitung erfolgt seit 30 Jahren zuverlässig auf einem CNC-Bearbeitungszentrum mit zwei Tischen der Fa. Heian. Um flexibler auf die stetig gewachsene Auftragslage mit höheren Produktionskapazitäten zu reagieren, hat man sich zur Investition in ein zweites CNC-BAZ entschieden. Zunächst wurden dazu alle namhaften CNC-Hersteller am Markt gescreent. Aufgrund der hohen Zerspanungsleistung beim Fräsen von bis zu 150 mm dicken Türblättern braucht es eine sehr robuste Bauweise. Daher kam nur eine schwere Tischmaschine mit festem Portal infrage. Kemming: „Nach dem ersten Gespräch mit Michael Meer von Maka Nord war klar, dass Maka der richtige Partner für uns ist.“ Das Unternehmen entschied sich für das 5-Achs-Bearbeitungszentrum CR 27s. „Gemeinsam mit Michael Meer haben wir eine optimale Lösung für uns erarbeitet.“

Zudem hat Kemming sich intensiv mit Kollegen, beispielsweise mit dem Innentürhersteller Nießing aus dem nahegelegenen Borken, ausgetauscht, der ebenfalls auf Maka-CNC-Technologie bei der Türblattbearbeitung setzt.

Starke Features, unkomplizierte Anbindung

Die Maka bietet einen flexiblen Arbeitsbereich von 3000 x 1500 x 400 mm. An Bord hat sie ein Hightech-5-Achs-Universalaggregat mit Galaxie-Antrieb und einer Leistung von 26 kW. Die sehr hohe Verdrehsteifigkeit und Nullspiel sorgen für hochpräzise Bearbeitungsergebnisse.

Für das Spannen auf dem Rastertisch wurden spezielle Vakuum-Blocksauger entwickelt. Als Anschlag kommen absenkbare Anschlagbolzen zum Einsatz. Diese lassen sich noch um 90° verdrehen, falls das Werkstück einen Falz- bzw. Furnierüberstand hat. Zudem hat sich die Laser-Positionierung von Sauger und Werkstück bewährt. Der Kettenwerkzeugwechsler hat 51 Plätze. Hinzu kommt ein zusätzlicher Pick-up-Platz für drei weitere große Werkzeuge bzw. Aggregate. Die Bohr- und Fräsaggregate lieferte – wie zuvor bereits für die Heian und Conturex – die Fa. Grotefeld. „Auch hier lief die Abstimmung hervorragend und mit der Performance sind wir sehr zufrieden.“ Um das manuelle Schleifen auf die Maschine zu verlagern, hat man sich an den Schleifexperten Arminius gewandt. „Die für uns entwickelten Schleifaggregate arbeiten sehr präzise und mit einer langen Standzeit. So wird dieser sonst zeitaufwendige Arbeitsschritt den Kollegen im Bankraum erspart.“

Angesteuert wird die Maka (sowie auch die Conturex) von der CAD/CAM-Software Alphacam. Julian Kemming: „Das ist eine in der Praxis bewährte Lösung, die auch bei uns perfekt funktioniert.“ Unterm Strich freut Kemming sich über spürbar schnellere Bearbeitungs- und Werkzeugwechselzeiten.

KeraTür GmbH & Co. KG 46348 Raesfeld www.keratuer.de

BM-Fotos: Christian Närdemann